RC-MES是功能全面的 、不依賴于工業(yè)軟件群的新一代制造執(zhí)行與數(shù)據(jù)交互解決方案。

RC-MES集成了PLM

、SCM

、SCADA、WMS

、 APS

、ERP、QMS等工業(yè)軟件的主流功能

,能夠?qū)崿F(xiàn)從物料到成品零件全過程的信息流收集

。

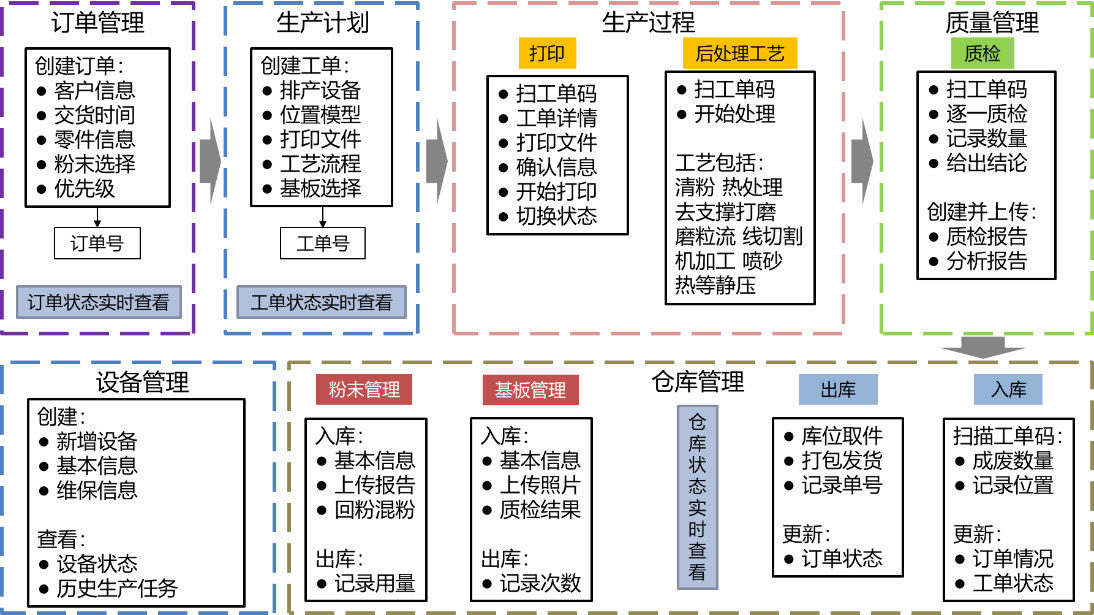

通過訂單與工單管理模塊實現(xiàn)ERP的生產(chǎn)計劃與庫存信息各模塊協(xié)同功能;

通過工單管理模塊實現(xiàn)APS和PLM的調(diào)度排產(chǎn)

、工藝文檔管理等功能

;

通過倉庫管理模塊實現(xiàn)SCM的訂單出庫及發(fā)貨功能

;

通過粉末管理模塊和基板管理模塊實現(xiàn)WMS的物料出入庫功能;

通過設(shè)備管理模塊實現(xiàn)SCADA的設(shè)備狀態(tài)及運行參數(shù)采集功能

;

通過質(zhì)量管理模塊實現(xiàn)QMS的質(zhì)檢記錄分析與返工功能

。

RC-MES采用訂單-工單-零件三級拆分方式,逐級拆分的過程中以二維碼的形式賦予訂單和工單唯一標識

。

二維碼包含了金屬粉末到金屬零件全流程的信息集合

,包括所用耗材、排產(chǎn)設(shè)備

、工藝路線

、質(zhì)檢情況、入庫倉位

、出庫物流跟蹤等內(nèi)容

,真正意義上做到了零件生產(chǎn)全生命周期可追溯。

工序流轉(zhuǎn)實時跟蹤、實時調(diào)整

生產(chǎn)流程高效有序

通過RC-MES的工序流轉(zhuǎn)功能

,用戶可以實現(xiàn)掃碼報工,線上存儲流轉(zhuǎn)記錄

,進而實現(xiàn)增材制造全流程協(xié)調(diào)與管理

。

RC-MES可以實現(xiàn)對增材制造工序、后處理工序

、質(zhì)檢工序全過程實時跟蹤

,根據(jù)工位的報工情況記錄操作時間與操作人員,若需要即時調(diào)整工序

,可由具備調(diào)整權(quán)限的用戶線上調(diào)整確認

,保證生產(chǎn)流轉(zhuǎn)的高效性和準確性。

任務(wù)文件遠程下發(fā)

設(shè)備狀態(tài)實時監(jiān)控

經(jīng)過調(diào)度排產(chǎn)的工單會指定打印設(shè)備

,同時用戶通過客戶端將任務(wù)所用打印路徑文件下發(fā)至對應(yīng)設(shè)備

,提高生產(chǎn)過程流暢性。

在打印過程中

,RC-MES會對打印設(shè)備的光學(xué)系統(tǒng)

、冷卻系統(tǒng)、成型系統(tǒng)

、密封系統(tǒng)

、預(yù)熱系統(tǒng)、過濾系統(tǒng)

、能源系統(tǒng)七大系統(tǒng)進行實時狀態(tài)監(jiān)控

,保證生產(chǎn)過程的穩(wěn)定性。

物料批次綁定生產(chǎn)工單

實現(xiàn)原材料追蹤

訂單錄入時會提供目的物料的參考選項

,工單排產(chǎn)時會選擇實際生產(chǎn)所需的具體批次的物料

,物料信息同時綁定于對應(yīng)工單

,具體體現(xiàn)于打印任務(wù)所需的金屬粉末的牌號、批次及用量

,金屬基板的材質(zhì)

、規(guī)格及編號,實現(xiàn)金屬零件原材料追蹤

。

RC-MES的各個功能模塊內(nèi)置了多種信息匯聚的報表

,管理者可以一目了然地了解當前工廠的訂單完成情況、工單排產(chǎn)情況

、設(shè)備運行情況

、耗材庫存情況等基本信息,大屏看板更是可以對當前廠區(qū)的運行情況進行實時更新展示

,為管理者提供決策支持。

RC-MES面向增材制造領(lǐng)域

,兼容增材制造全工藝,資源整合

,功能全面;人機交互友好化

、配套硬件國產(chǎn)化

、產(chǎn)品功能模塊化,為客戶提供全方位

、全流程質(zhì)量監(jiān)控解決方案

。

!中科煜宸水導(dǎo)激光加工設(shè)備獲榮格創(chuàng)新獎">喜訊!中科煜宸水導(dǎo)激光加工設(shè)備獲榮格創(chuàng)新獎